Cavi di riscaldamento autoregolanti (SRHC) sono compunonti vitali per la protezione del congelamento nelle impianti idraulici, nelle linee di processo e sul tetto. La loro capacità di regolare automaticamente la produzione di calore in base alla temperatura ambiente li rende efficienti e affidabili. Tuttavia, garantire che funzionino correttamente è fondamentale per prevenire costosi danni da congelamento.

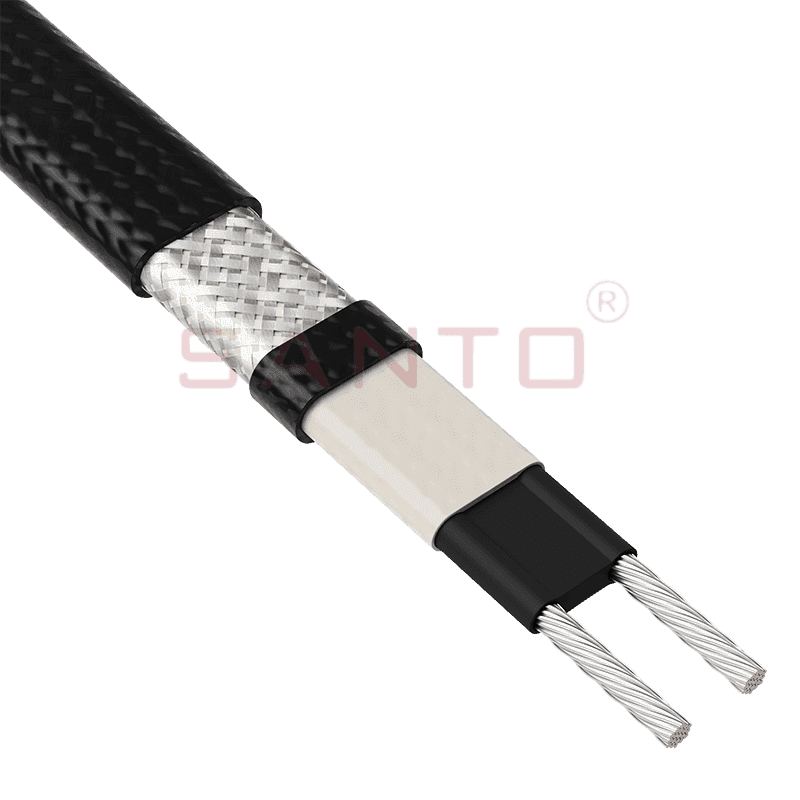

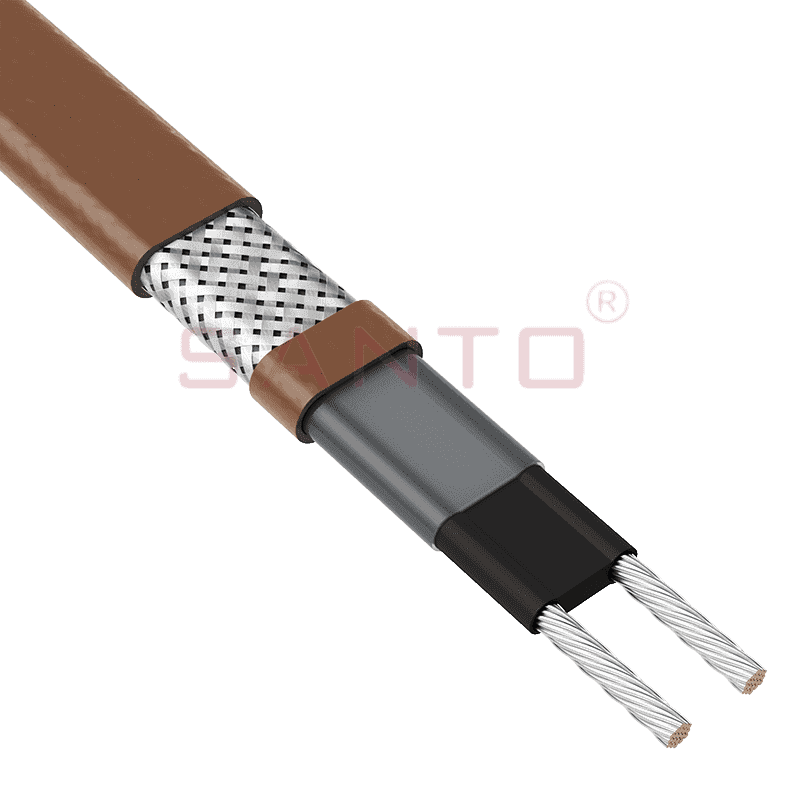

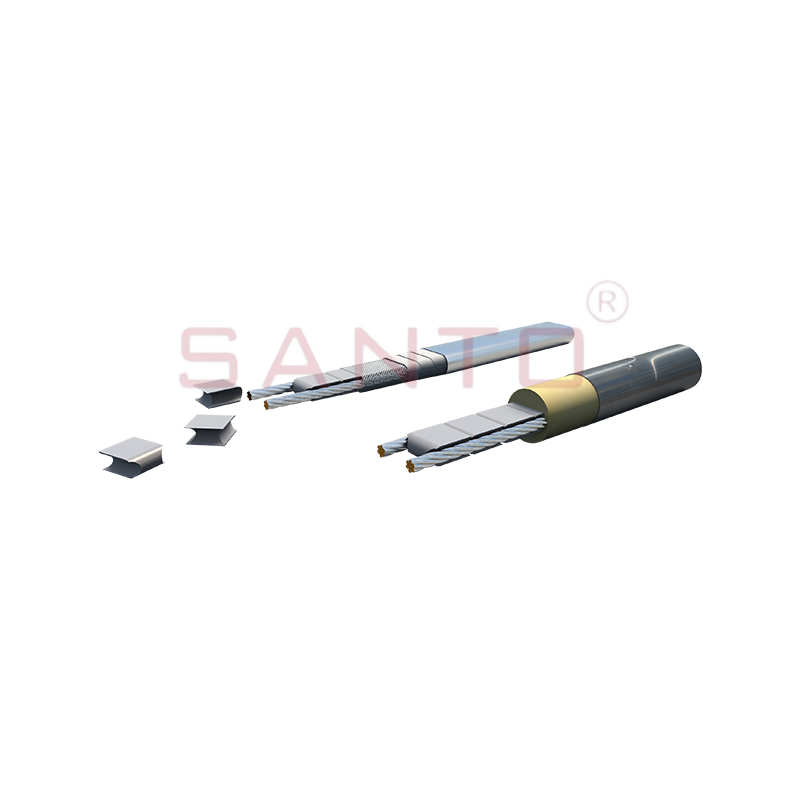

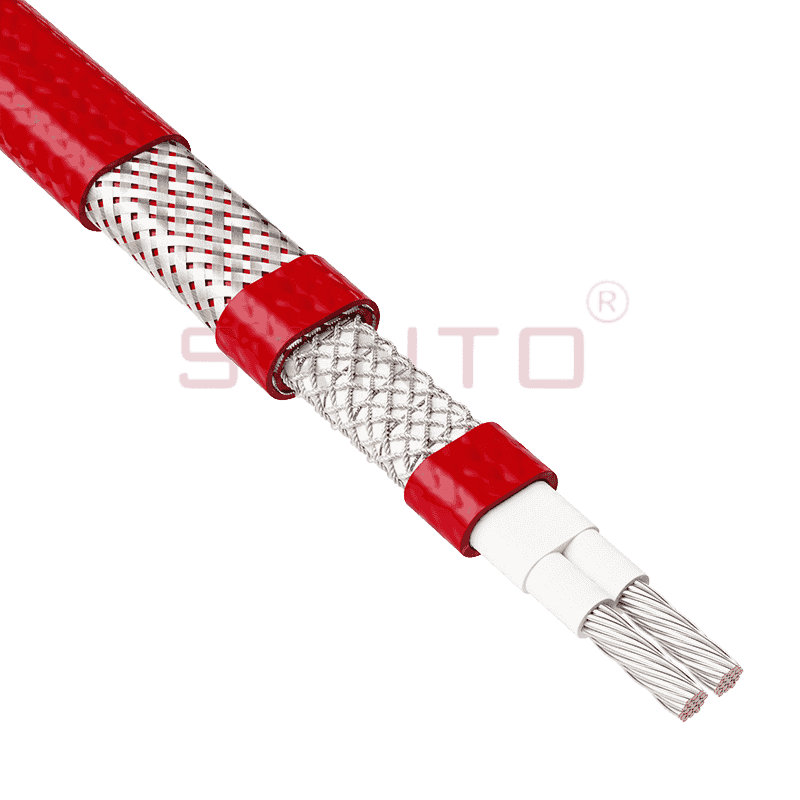

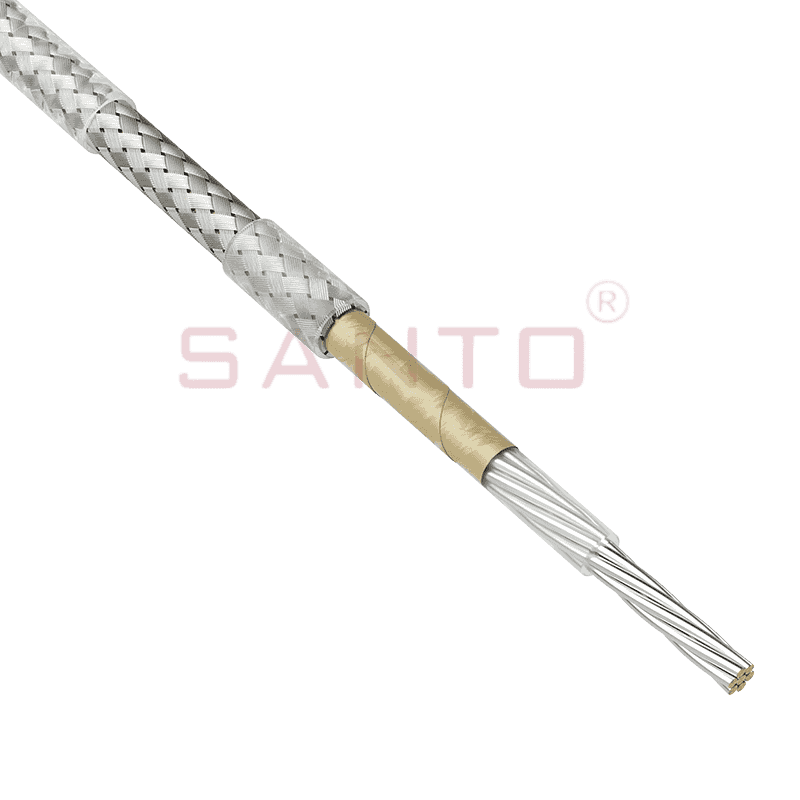

Principio operativo core (breve riepilogo): SRHC genera calore attraverso un nucleo conduttivo, in genere una matrice polimerica caricata con particelle di carbonio inserite tra i fili del bus. Man mano che la temperatura ambiente diminuisce, i contratti polimerici, aumentEo i percorsi conduttivi (abbassamento della resistenza elettrica), causando il trarre più corrente del cavo e produrre più calore. Al contrario, le temperature più calde causano l'espansione del polimero, riducendo la conducibilità e la produzione di calore. Questa intrinseca autoregolazione è la chiave per la loro funzione e diagnostica.

Metodi per rilevare lo stato operativo:

-

Ispezione visiva (controllo iniziale):

- Integrità fisica: Esamina l'intera lunghezza visibile per tagli, abrasioni, schiacciamento, nodi o danni alla giacca esterna e alla treccia (se presente). Il danno fisico grave spesso porta a un fallimento.

- Punti di connessione: Ispezionare i kit di connessione di potenza (giunzioni, terminazioni finali, rami T) per segni di surriscaldamento (fusione, scolorimento), corrosione o ingresso di umidità. Assicurarsi che i collegamenti siano sicuri e correttamente impermeabili.

- Controller/indicatori: Controllare i controller di alimentazione (termostati, contattori) per impostazioni corrette e luci degli indicatori (se equipaggiati). Confermare che l'alimentazione sta raggiungendo il controller e il circuito del cavo.

- Conformità dell'installazione: Verificare che il cavo sia correttamente protetto (non sciolto o penzolante) e aderisce alle linee guida di spaziatura/dimensionamento del produttore per il tubo o la superficie protetta.

-

Verifica elettrica (richiede strumenti e sicurezza):

- ATTENZIONE: De-energizzare sempre il sistema del cavo e seguire le procedure di blocco/tagout (LOTO) prima di eseguire Qualunque Test elettrici pratici. Verificare lo stato energetico zero.

- Test di continuità (controllo di base):

- Usa un set multimetro per resistenza (ohm).

- Scollegare il cavo dalla fonte di alimentazione.

- Misurare la resistenza tra i due fili del bus all'estremità di connessione di potenza. Importante: Non farlo Aspettatevi un valore di "resistenza" specifico come il cavo di ondaggio costante. La resistenza SRHC varia enormemente con la temperatura. La chiave è garantire che sia presente la continuità (la lettura della resistenza non è "infinita" o "ol" - linea aperta). Una lettura finita indica che il circuito centrale è intatto.

- Misurare la resistenza tra ciascun filo del bus e la treccia metallica o il filo di terra (se applicabile). Questo dovrebbe leggere "Infinite" o "OL", che indichi nessun corto circuito a terra/treccia.

- Test di resistenza all'isolamento (test megger - consigliato):

- Eseguito con un MegohMmeter (tester isolante).

- Scollegare tutte le estremità del circuito del cavo.

- Applicare una tensione CC (in genere 500 V o 1000 V CC come specificato dal produttore) tra il fili combinati di autobus e la treccia metallica/filo di terra. Misurare la resistenza all'isolamento.

- Interpretazione: Le letture dovrebbero essere molto elevate (in genere> 20 megohms all'installazione;> 100 megohms sono comuni per il nuovo cavo). Una lettura significativamente al di sotto della linea di base iniziale del cavo o delle specifiche del produttore (spesso <1-5 megohms) indica isolamento compromesso o ingresso di umidità, che richiede indagini/sostituzione. Consultare le specifiche del produttore per soglie accettabili.

- Dranaggio corrente del clima freddo (controllo funzionale):

- Requisito: La temperatura ambiente deve essere sotto L'intervallo di autoregolazione del cavo (ad es. inferiore a 40 ° F/5 ° C per un tipico cavo di protezione da congelamento del tubo).

- Utilizzare un amperometro a pinza in grado di misurare la corrente CA.

- Energizzare il circuito del cavo.

- Bloccare con cura l'amperometro one dei cavi di alimentazione che forniscono il circuito del cavo di riscaldamento.

- Confronta la corrente misurata con:

- La valutazione dell'interruttore/fusibile (assicurarsi che sia al di sotto della valutazione del viaggio).

- La corrente nominale del cavo alla temperatura ambiente prevalente (trovata nelle schede tecniche del produttore o sul tag della giacca del cavo). Aspettatevi una lettura ragionevolmente vicina al valore nominale per la temperatura misurata. Una corrente significativamente inferiore può indicare danni al nucleo o surriscaldamento nel punto di connessione. Una corrente significativamente più alta potrebbe indicare un corto circuito o un guasto a terra.

- Nota: La corrente è altamente dipendente dalla temperatura. Questo test è più significativo quando l'ambiente è freddo. In condizioni calde, la corrente sarà molto bassa.

-

Monitoraggio della temperatura (controllo funzionale):

- Temperatura superficiale (touch/sensore): Quando eccitato and L'ambiente è abbastanza freddo da innescare il riscaldamento, sentire il tubo/superficie protetto vicino al cavo accuratamente . Dovrebbe sentirsi distintamente più caldo dei tubi/superfici non riscaldati o aria ambiente. Per precisione, utilizzare un termometro a infrarossi (pistola IR) o una sonda di contatto superficiale sul tubo/superficie adiacente al cavo. Confronta la lettura con la temperatura ambiente; Un differenziale significativo conferma la generazione di calore.

- Imaging termico (avanzato): Una fotocamera a infrarossi (IR) fornisce la valutazione visiva più completa. Quando il cavo è eccitato in condizioni di freddo, un'immagine termica mostrerà chiaramente:

- Profilo di calore costante lungo il cavo.

- Assenza di punti freddi (che indicano danni potenziali o scarso contatto).

- Assenza di punti caldi localizzati (indicando danni, sovrapposizioni o problemi di terminazione).

- Conferma che il calore si trasferisce effettivamente sul tubo/superficie.

-

Controlli di manutenzione e professionale regolari:

- Documento di base: Registrare le letture iniziali di Megger ed eseguire controlli periodici (ad es. Annualmente prima dell'inverno) per tenere traccia del degrado della resistenza all'isolamento.

- Verifica del termostato: Testare regolarmente i termostati/controller per una corretta attivazione utilizzando una fonte a freddo nota o una procedura di test del produttore.

- Valutazione professionale: Per sistemi complessi, problemi persistenti o se si sospettano danni al nucleo interno (ad es. Continuità bene ma senza calore), consultare un elettricista qualificato o il supporto tecnico del produttore di cavi. Possiedono attrezzature e competenze specializzate.

La verifica dello stato operativo dei cavi di riscaldamento autoregolamento richiede un approccio sistematico che combina ispezione visiva, test elettrici e monitoraggio della temperatura. Mentre un semplice test di continuità conferma l'integrità del circuito, il test di resistenza all'isolamento (Megger) è l'indicatore elettrico più critico della salute dei cavi. La misurazione della corrente di clima freddo e i controlli di temperatura confermano la produzione di calore funzionale. La manutenzione regolare e le valutazioni professionali garantiscono un'affidabilità a lungo termine. Dai la priorità alla sicurezza, de-energizza prima dei test e fare riferimento alla documentazione di installazione e manutenzione del produttore specifico. Verifica proattiva salvaguardia le tue attività contro le conseguenze potenzialmente gravi del danno da congelamento.

Lingua

Lingua