Cavi di riscaldamento autoregolanti sono una componente critica nelle applicazioni industriali, commerciali e residenziali in cui la manutenzione della temperatura e la protezione del congelamento sono essenziali. Dalle tubazioni di salvaguardia in ambienti sotto zero alla prevenzione dell'accumulo di ghiaccio sui tetti, questi cavi offrono una produzione di calore adattiva in base alle condizioni ambientali. Tuttavia, la selezione del giusto cavo di riscaldamento autoregolante richiede una valutazione approfondita di più fattori tecnici e operativi.

1. Requisiti di potenza specifici dell'applicazione

L'uscita di potenza di un cavo di riscaldamento (misurata in watt per metro, W/m) influisce direttamente sulla sua capacità di mantenere le temperature target. I requisiti di alimentazione sottovalutati possono portare a una produzione di calore insufficiente, rischiare danni di congelamento o inefficienze di processo. Al contrario, il potere eccessivo aumenta il consumo di energia e i costi operativi.

Per determinare la potenza ideale:

Calcola perdita di calore: considerare la conduttività termica del materiale protetto (ad es. Materiale del tubo, substrato del tetto), qualità dell'isolamento e differenziale di temperatura tra il sistema e l'ambiente.

Contestare i carichi di avvio: in climi estremamente freddi, potrebbe essere necessario compensare i cavi per le richieste di riscaldamento iniziali per raggiungere l'equilibrio.

Ad esempio, un tubo di metallo scarsamente isolato in un ambiente di -20 ° C richiederà una potenza più elevata rispetto a un tubo in PVC ben isolato in un'impostazione di -5 ° C.

2. Condizioni ambientali e operative

I cavi autoregolanti si adattano alle temperature ambiente, ma i loro materiali devono resistere a ambienti duri. I fattori chiave includono:

Intervallo di temperatura: verificare i limiti minimi e massimi di esposizione del cavo. Per le applicazioni criogeniche, garantire la compatibilità con temperature ultra-basse.

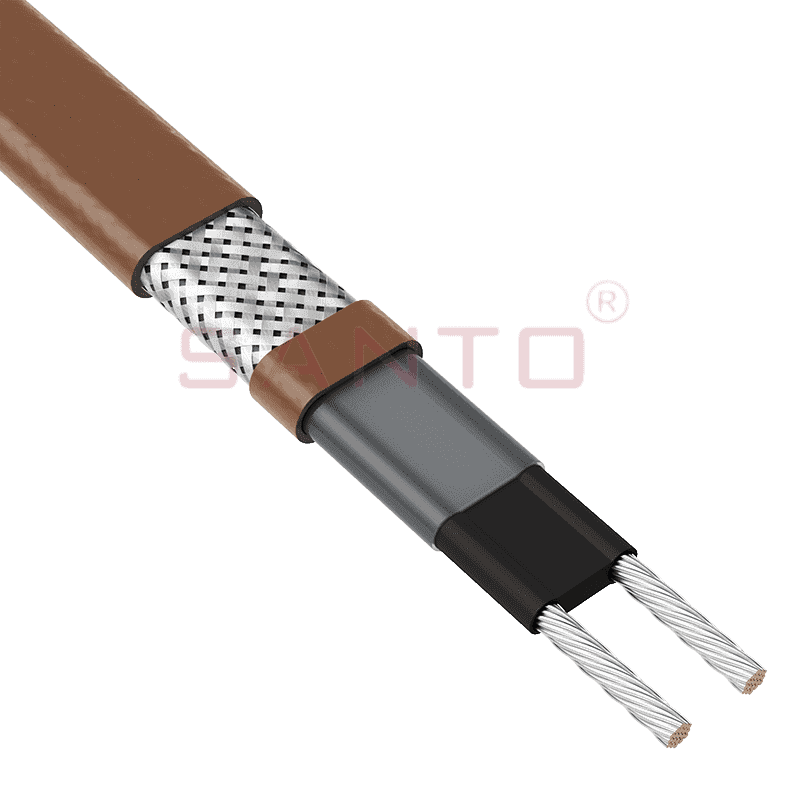

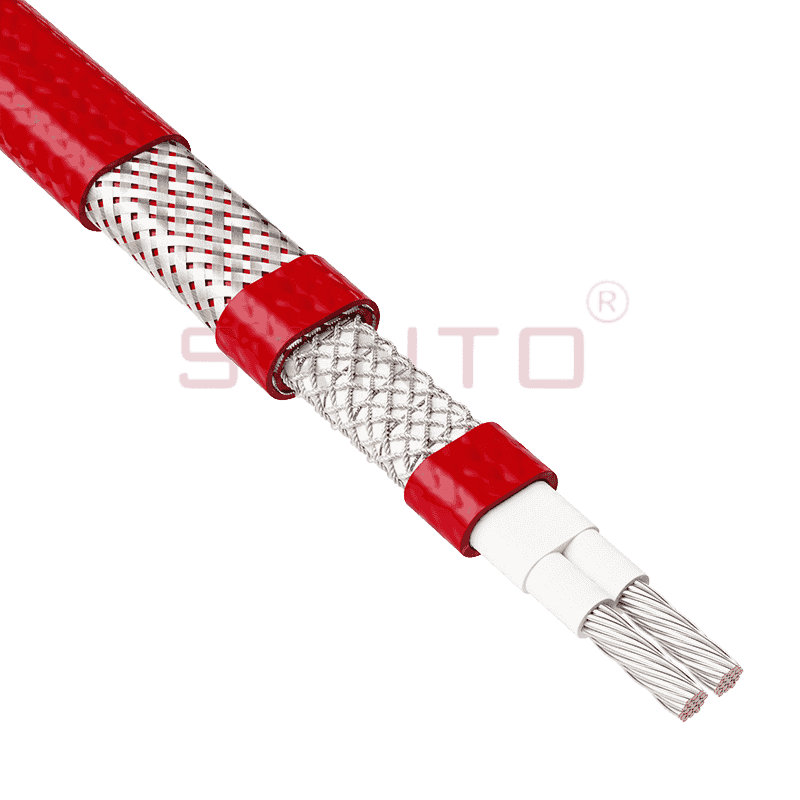

Esposizione chimica: in contesti industriali (ad es. Piante chimiche, piattaforme offshore), i cavi devono resistere alla corrosione da acidi, solventi o sali. Le giacche di fluoropolimero (PFA) sono spesso raccomandate per ambienti aggressivi.

Resistenza UV: le installazioni esterne (ad es. DE-OCED) richiedono rivestimenti stabilizzati con UV per evitare il degrado della giacca.

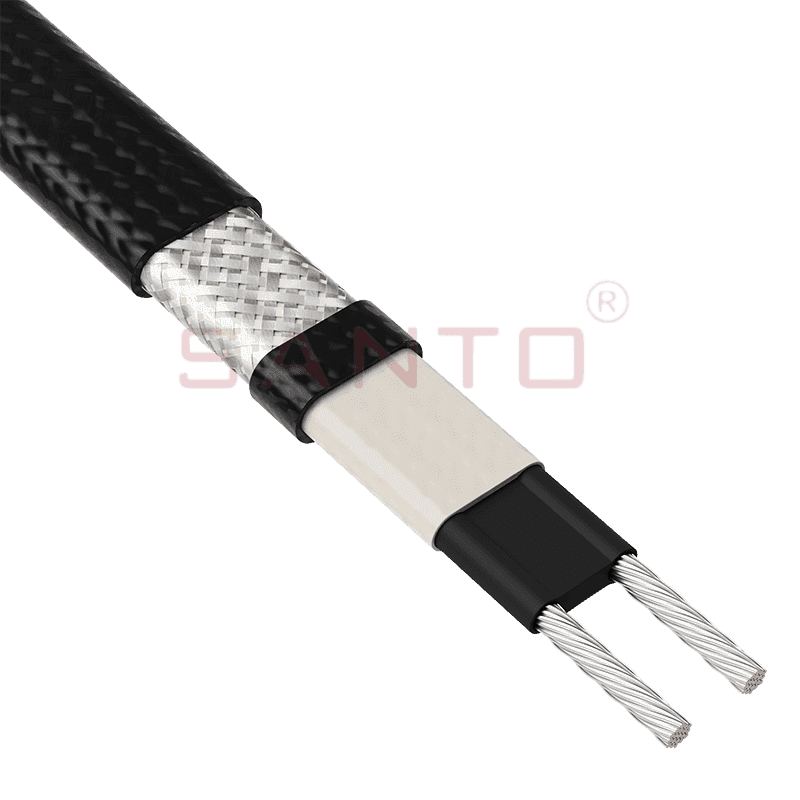

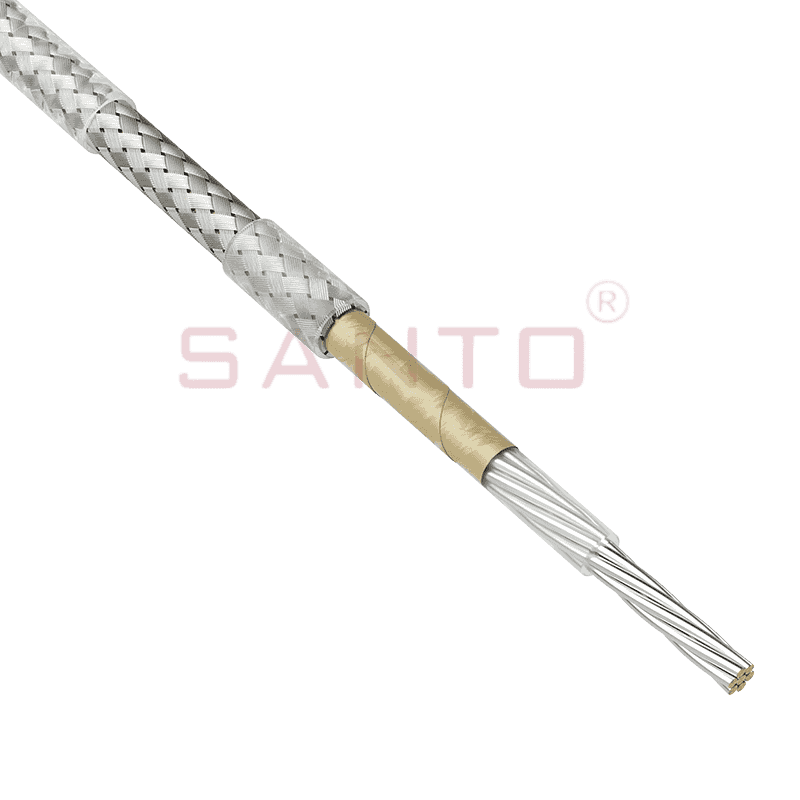

Stretica meccanica: i cavi esposti ad abrasione, vibrazione o traffico pedonale possono aver bisogno di una robusta schermatura, come l'armatura in metallo intrecciato.

3. Sicurezza elettrica e certificazioni

Il rispetto degli standard di sicurezza internazionali non è negoziabile. Cercare:

Certificazioni: le certificazioni UL, CSA, ATEX o IECEX garantiscono l'adesione ai requisiti regionali elettrici ed a prova di esplosione.

Protezione di messa a terra e perdite: assicurarsi che il sistema includa un interruzione di circuiti a terra (GFCI) per mitigare i pericoli elettrici.

Sicurezza intrinseca: per le aree pericolose (ad es. Raffinerie di petrolio), i cavi devono prevenire l'accensione di gas infiammabili o polvere.

4. Flessibilità e manutenzione dell'installazione

I cavi autoregolanti sono lodati per la loro facilità di installazione, ma le scelte di progettazione influiscono sull'affidabilità a lungo termine:

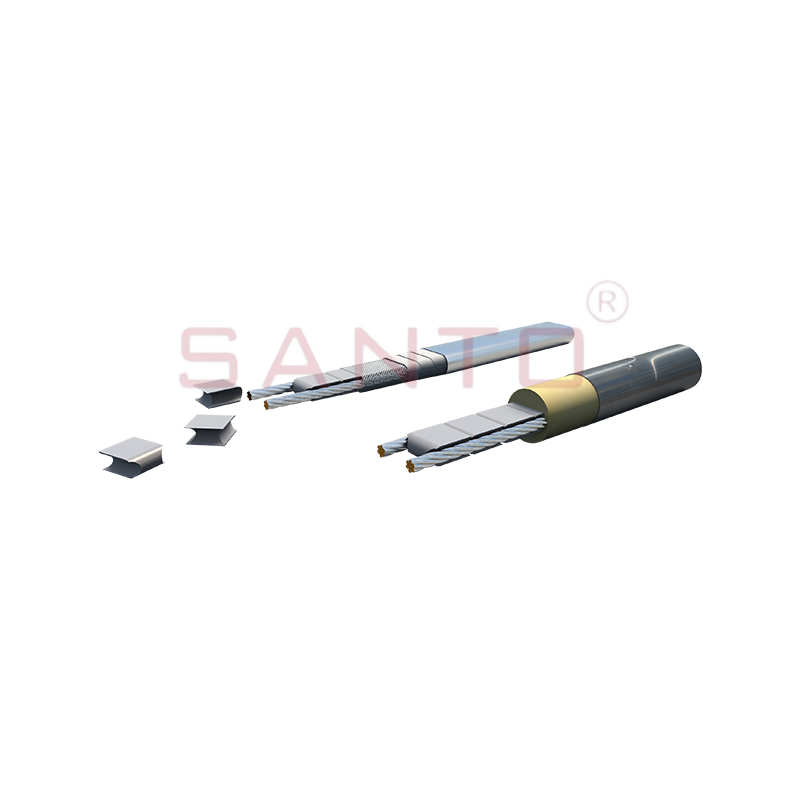

Capacità tagliata a lunghezza: i cavi che possono essere tagliati in loco riducono i rifiuti e semplificano la personalizzazione.

Tolleranza di sovrapposizione: confermare se sovrapporre il cavo durante l'installazione (ad es. Su valvole o pompe) causerà il surriscaldamento. I cavi di alta qualità consentono una sovrapposizione limitata senza danni.

Kit e accessori giunti: garantire la compatibilità con kit di connessione, termostati e controller per l'integrazione senza soluzione di continuità.

5. Costo totale di proprietà (TCO)

Mentre i costi iniziali contano, danno la priorità al valore a lungo termine:

Efficienza energetica: i cavi di autoregolazione riducono il consumo di energia abbassando la produzione di calore all'aumentare delle temperature. I modelli avanzati con nuclei conduttivi paralleli minimizzano i rifiuti di potenza.

Durabilità: un cavo con una durata di 20 anni può giustificare un investimento iniziale più elevato rispetto alle alternative più economiche che richiedono frequenti sostituti.

Lingua

Lingua